3.电力行业大气污染治理已近尾声

3.1.燃煤电站烟气治理技术简析

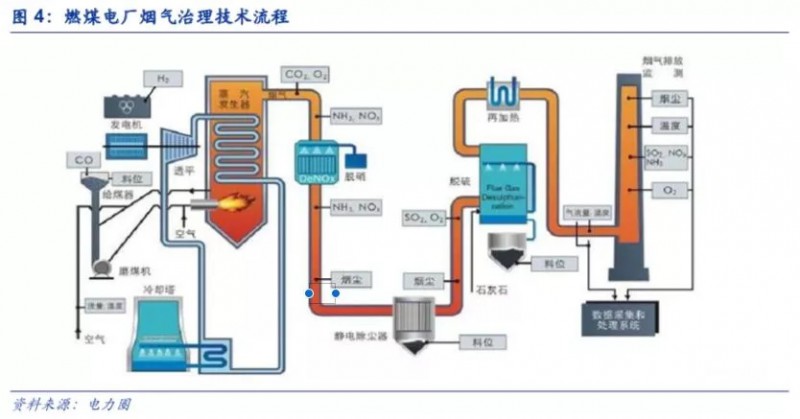

工业源废气污染主要来自于化石燃料的燃烧,关键污染物包括二氧化硫、氮氧化物、粉尘等。不同工业源废气的治理方式根据其污染物种类而存在着一定的差异。以最为典型的燃煤电厂为例,其烟气治理步骤包括脱硝、除尘、脱硫三个环节。

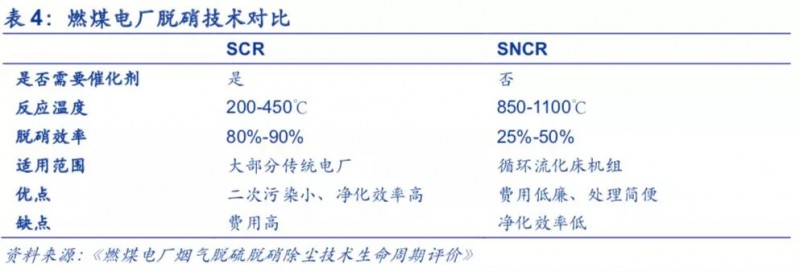

脱硝的方法主要有SCR和SNCR脱硝工艺。SCR即选择性催化还原法,是指在200-450℃时,加入液氨、氨水或者尿素为还原剂,在催化剂的作用下,使得烟气中的氮氧化物发生还原反应,转化为氮气和水,从而减少NOx的排放量。该方法脱硝率一般为80%-90%,净化效率高,技术成熟度高,因而是当前应用最多、技术最成熟的烟气脱硝技术。但是,SCR的催化剂成本高,且使用完后属于危废,将产生后续的处理成本。SNCR即选择性非催化还原法,是指在850-1100℃时,将尿素等氨基还原剂喷入炉膛,在没有催化剂的作用下,氮氧化物与还原剂直接反应生成氮气和水。该方法脱硝效率相对较低,约为25%-50%,但由于不需要使用催化剂,所以使用方法简单,成本低廉,适用于循环流化床锅炉。

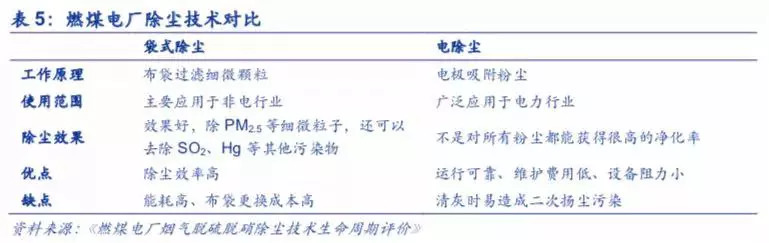

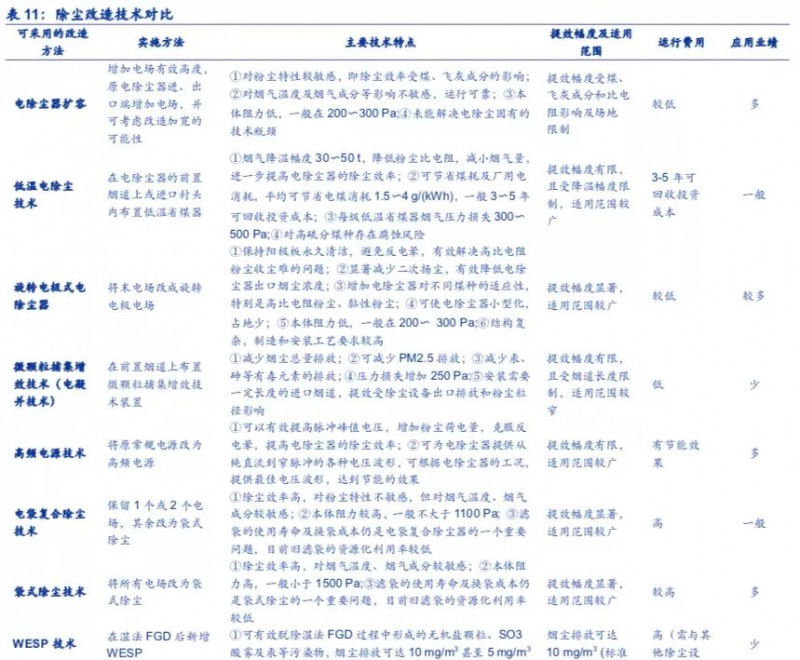

除尘技术主要分为袋式除尘和电除尘。袋式除尘是利用纤维编织物制成的布袋以过滤的方式去除烟气当中的固体颗粒物,含尘气体进入布袋除尘器后,颗粒和比重大的粉尘因重力作用落入出灰口,细小粉尘则通过滤料被拦截达到净化效果。该方法下除尘效果好,但是随着粉尘在布袋表面的积聚,烟风道的阻力增加,将导致能耗变高且除尘效率降低。电除尘是利用静电场使得含尘气体经过电场时被分离,尘粒与电子结合带负电,从而被吸附到正极进行收集过滤。电除尘运行稳定且维护成本低,广泛应用于电力行业。

脱硫的技术方法主要分为干法和湿法。湿法脱硫技术为气液反应,即以吸收剂水溶液的形式洗涤烟气,技术成熟、运行可靠,是当前电力行业主流的脱硫方法。石灰石-石膏法是主要的湿法脱硫技术,利用石灰浆液与二氧化硫发生反应生成亚硫酸钙,最终以石膏的形式进行回收。湿法脱硫中液体与烟尘接触面积大,反应速度快,脱硫效率高;但是,该方法能耗高、系统复杂,投资和运行费用也比较高,且石膏会产生粉尘腐蚀钢结构,所以在钢铁、冶金等行业使用较少。干法脱硫技术是直接将石灰石等脱硫剂喷入炉内,高温下形成多孔的氧化钙颗粒,从而与二氧化硫反应。干法的投资和运行成本低,操作简单,能耗低,但脱硫效率相对低。

3.2.燃煤电厂大气污染治理基本完成

3.2.1.排放标准大幅提升,超低排放全面推广

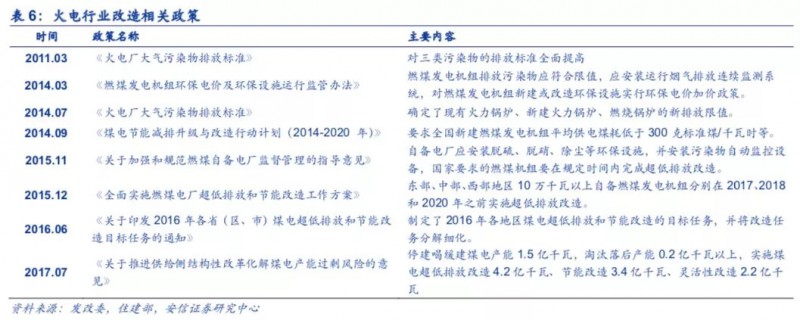

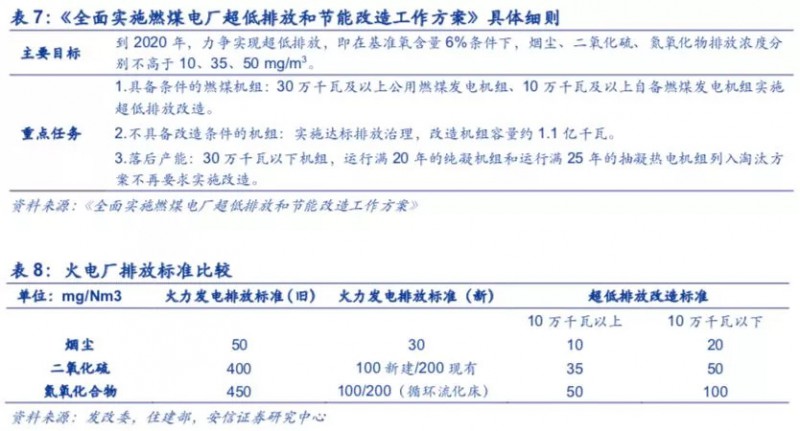

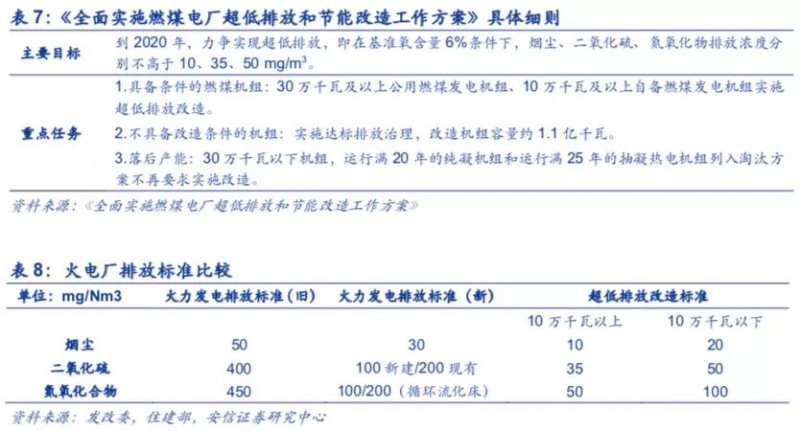

我国的燃煤电厂已经基本都具备脱硫、脱硝、除尘措施。燃煤电厂大气污染治理市场规模随着排放标准的不断加严而成长。2011年,《火电厂大气污染物排放标准》的出台大幅提高了二氧化硫、氮氧化物和烟尘的排放标准。而这被称为“史上最严”的《火电厂大气污染物排放标准》开始执行不久。燃煤电厂超低排放成为新的行业趋势,要求燃煤电厂的主要污染物排放接近燃气电厂,即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10、35、50mg/m3。

2015年12月,《全面实施燃煤电厂超低排放和节能改造工作方案》出台,明确了燃煤机组全面实施超低排放改造。2016年,国家能源局、环保部发布《关于印发2016年各省(区、市)煤电超低排放和节能改造目标任务的通知》,进一步制定各地区煤电超低排放和节能改造的目标任务,将任务分解细化。

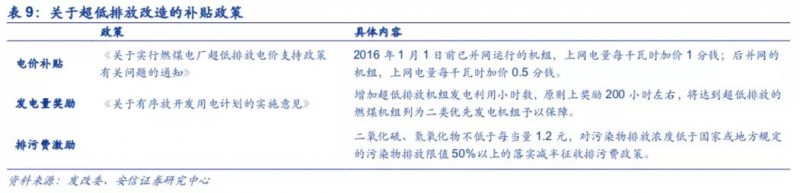

为鼓励燃煤电厂超低排放改造的推进,国家在电价、发电量和排污费方面对超低排放的企业做出相应的补贴。在电价补贴方面,达到超低排放标准并通过绩效审核的燃煤机组实行超低排放电价政策,规定2016年1月1日前已并网运行的机组,上网电量每千瓦时加价1分钱;之后并网的机组,上网电量每千瓦时加价0.5分钱;在电量奖励方面,对达标并通过审核的机组,在分配年度发电量计划时给予增加发电小时数奖励;在排污激励方面,对达标的燃煤机组(锅炉)按差别化排污收费政策的规定核减排污费。

2018年以来,各地方政府陆续发布强制性地方污染物排放标准,要求低于国家的超低排放标准,燃煤电厂的排放标准进一步被刷新。

2018年5月,浙江省发布《燃煤电厂大气污染物排放标准(公示稿)》,要求颗粒物、二氧化硫、氮氧化物的排放限值分别为5、35、50mg/m3,低于国家的超低排放要求。6月,山西省发布《燃煤电厂大气污染物排放标准》,标准要求烟尘、二氧化硫、氮氧化物的排放限值分别为5、35、50mg/m3。6月,天津市发布《火电厂大气污染物排放标准》要求无论采用何种燃料,颗粒物、二氧化硫、氮氧化物一律按5、10、30mg/m3的标准执行,各限值远低于国家现行标准限值。

3.2.2.火电厂超低排放改造的技术路线

超低排放改造是指通过对燃煤电厂的脱硫、脱硝、除尘装置进行改造,达到接近燃气电厂的排放标准。目前,我国主流的超低排放技术有多种技术选项,脱硝改造包括低氮燃烧改造和催化剂预留层加装催化剂;脱硫改造主要有单塔一体化、单塔双分区、双托盘和双塔双循环脱硫;除尘技术包括低低温电除尘、湿式电除尘、电袋复合除尘、电除尘高频电源改造等。

氮氧化物超低排放技术路线主要包括:a)低氮燃烧器改造技术,通过燃烧调整试验改变燃烧器配风方式,尽量降低燃烧器区域的过量空气系数,控制炉膛出口的NOx浓度。b)SCR脱硝技术下的催化剂加层,改进脱硝热工自动控制,满足氮氧化物稳定排放要求。c)省煤器分级改造、高温烟气旁路、提高锅炉给水温度、旁路部分省煤器给水等技术,减少因锅炉负荷低而导致烟气温度低于喷氨温度要求的情况。

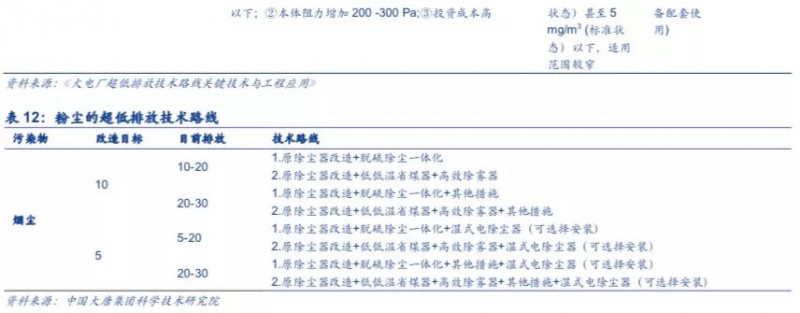

为了达到烟尘的超低排放要求,电除尘器提效改造主要有三类技术路径:电除尘技术路线,包括原先电除尘器的扩容、利用新技术和多种方法集成;袋式除尘路线,包括电袋复合除尘;湿式电除尘(WESP)技术路线。

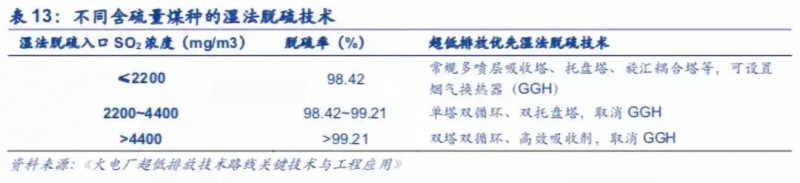

二氧化硫超低排放技术的选择与脱硫系统入口的SO2浓度直接相关,首先利用电厂煤炭的含硫量计算出不同煤种的SO2排放浓度,而后根据SO2的排放浓度限值得出脱硫率,选择合适的脱硫技术。

3.2.3.燃煤火电超低排放剩余市场空间较小

2017年是全面实施燃煤电厂超低排放的第三年,现在已经进入改造尾声。根据中国环保产业协会数据,截止2017年底,全国燃煤机组累计完成超低排放改造6.4亿千瓦,相对2016年的4.4亿千瓦,增长45.5%。据生态环境部数据,截至2017年底,全国的燃煤机组已有71%完成了超低排放改造,二氧化硫、氮氧化物排放量达到国际最严环保标准的要求。

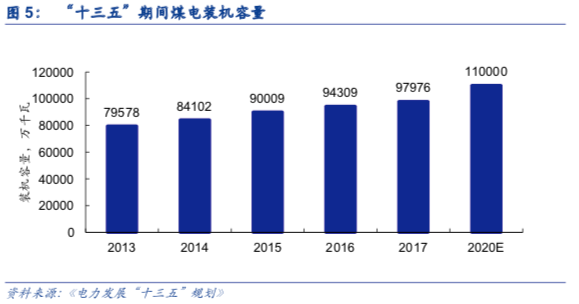

根据《电力发展“十三五”规划》,至2020年煤电机组装机容量应控制在11亿千瓦内,未来超低改造约有3亿千瓦的市场。估计改造项目合同单价约为9-15万/MW,由此估算未来我国燃煤电厂超低排放市场空间约270-450亿元。

陕公网安备

61042302000131号

陕公网安备

61042302000131号